Elke lid van ons groot doeltreffendheidsinkomste-span waardeer kliënte se behoeftes en maatskappykommunikasie. Ons is in staat om u persoonlike aanbod te doen om aan u eie tevredenheid te voldoen! Ons organisasie het verskeie departemente, insluitend die vervaardigingsafdeling, verkoopsafdeling, gehaltebeheerafdeling en dienssentrum, ens.

| Spesifikasie | |

|---|---|

| Kraan Tipe | Badkamer wasbakkrane, |

| Installasietipe | Sentrumstel, |

| Installasiegate | Een gat, |

| Aantal handvatsels | Enkelhandvatsel, |

| Voltooi | Ti-PVD, |

| Styl | Land, |

| Vloeitempo | 1.5 GPM (5.7 L/min) maksimum, |

| Kleptipe | Keramiekklep, |

| Koue en Warm Skakelaar | Ja, |

| Afmetings | |

| Totale Hoogte | 240 mm (9.5"), |

| Tuithoogte | 155 mm (6.1"), |

| Tuitlengte | 160 mm (6.3"), |

| Kraansentrum | Enkelgat, |

| Materiaal | |

| Kraanliggaammateriaal | Koper, |

| Kraanuitloopmateriaal | Koper, |

| Kraanhandvatselmateriaal | Koper, |

| Toebehore-inligting | |

| Klep ingesluit | Ja, |

| Dreinering ingesluit | Nee, |

| Gewigte | |

| Nettogewig (kg) | 0.99, |

| Versendingsgewig (kg) | 1.17, |

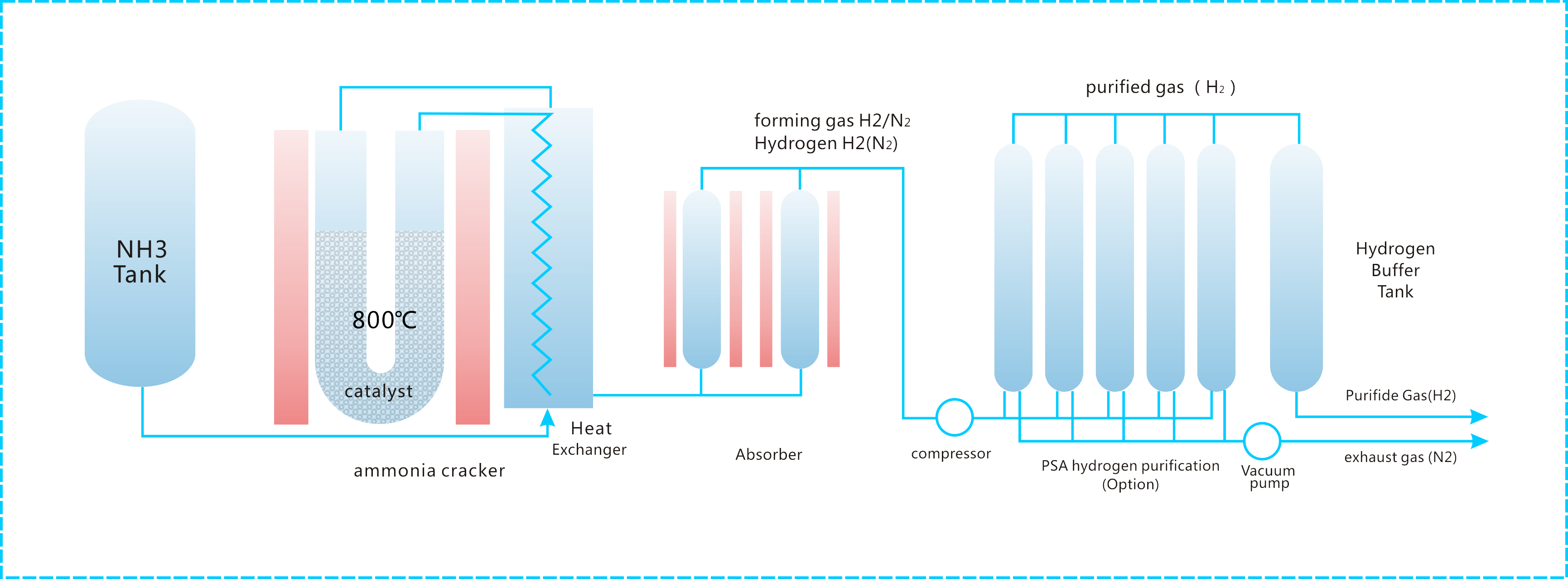

Waterstofvulstasie

Waterstofvulstasie Langtermyn UPS-stelsel

Langtermyn UPS-stelsel Geïntegreerde Chemiese Aanleg

Geïntegreerde Chemiese Aanleg Kernbykomstighede

Kernbykomstighede